先日の日経で「繊維の物流をDX化 福井の福栄倉庫が新システム」という記事が紹介されました。

倉庫業者が主動で、

という発想からとのこと。

この事例では、RFIDをどう活用して、何を実現しようとしてるのか、簡単にご紹介します!

アナログ化からの脱却がなかなか進まない業種は実は多いはず。商品は違えどDX化へのヒントになるかも!そしてトレサビ問題も解決できるかも?!

繊維生地の管理には、生地の種類や色、長さなどの情報を「下げ札」という管理用の荷札に各箇所で手書きで記録するのが一般的。

これを、RFIDタグとバーコードを記載した「下げ札」に変更すれば、繊維メーカーから問屋、物流業者、小売まで、各事業者毎で記録する手間をなくすことが可能です。

具体的な使用方法として、

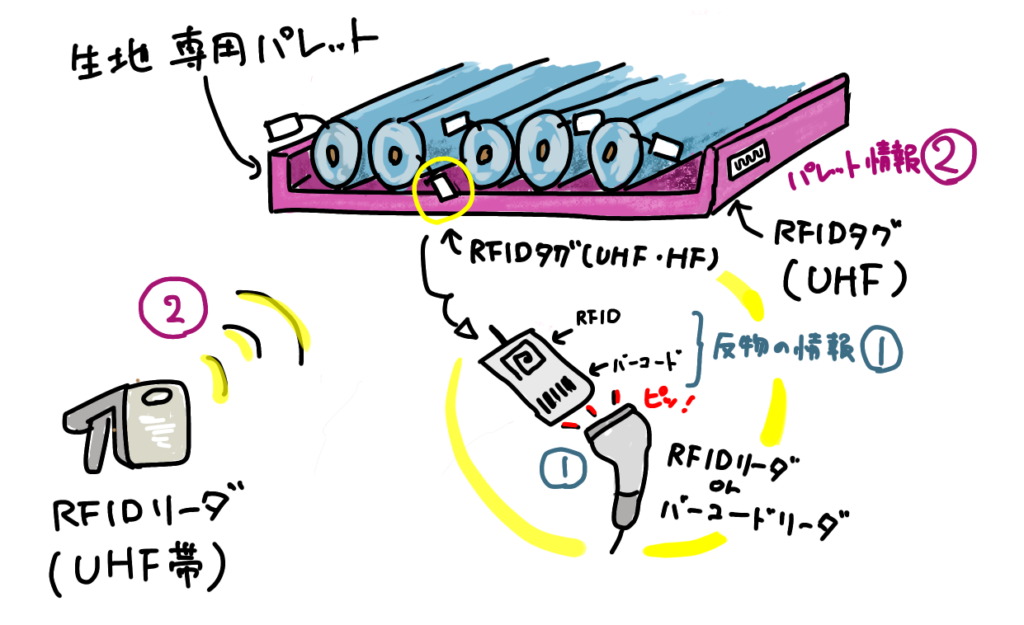

川上である繊維メーカーが、今まで手書きで記入していた「繊維生地の情報」をデータ入力し、RFIDタグを作成。タグの表面に、バーコードも印字します。

①1点ずつ反物を確認する工程であれば、バーコードリーダで読み取り(※)、

②多数入庫した商品を一括で読み取る工程であれば、RFIDを読み取る、

といった使い方が可能です。

※HF帯のRFIDタグを使用すれば、1点づつ反物情報を取得することも可能です。

これにより、各事業者毎に手書き記入する手間が無くなり、作業担当者の作業時間が大幅に短縮します!

繊維生地(反物)の運搬は、各流通段階で専用のパレットを使用します。

専用パレットにもRFIDタグを設置。

パレットの情報と、パレットに積載する繊維生地(反物)の情報を紐づけます。

これにより、RFIDリーダをかざしてパレットの場所がわかれば、所望の繊維生地がどこにあるかも把握が可能です。

倉庫内のパレットを目視で探さずとも、どのあたりにあるか把握でき、探す手間が省けます。

探す時間が無くなることで、この工程でも大幅な効率アップが見込まれます。

今回のDX化実現のために必要なポイントは、

アナログ工程の多い業界ほど、業界全体でDX化を図ることでより大きな効果が得られること間違いなし!データ化されることで、トレーサビリティ対応も実現可能です。

当社でも、RFIDやビーコンを活用したモノの管理や、RFIDや音声認識を活用した入出荷の管理など、現場に適したシステムをご提案いたします。

ちょっと気になるな?と思われたら、是非一度ご相談ください!